汽车产业作为国民经济的支柱产业,对国民经济诸多部门起着促进和带动的作用。汽车产业近年来在国内快速发展,随着市场需求的改变,以及多种新技术的出现,汽车的更新换代速度要求日趋加快,其设计、制造速度的快慢直接影响汽车产业的发展。而汽车研发、设计及制造中,从车辆设计到结构检测,从材料选择到座椅摆放的研究,都离不开光学测量系统的支持。光学测量系统在汽车模具行业主要的几个作用为:

1、汽车3D检测—点云数模比对

现代汽车检测上,传统的三坐标等方式,无法快速精确获取车辆整车及各类零部件的三维参数信息。目前,3D检测技术已经被广泛应用于汽车产业的形面及特征检测方面。联恒光科3D视觉测量方案,在完成3D数字化提取后,通过软件将网格、点云和截面与CAD数据进行比较分析,以彩色偏差表示法显示分析结果,结果可以用于指导设计装配工艺,支持生产联恒光科的3D视觉测量方案,在汽车3D检测中,可以:

(1)实现汽车装配精度、面差、间隙等检测;

(2)实现各类车辆零部件复杂形面及特征检测;

(3)确定生产的零配件3D数模差异,判断合格与否;

(4)和自动机器人协同,实现汽车零配件等自动检测;

(5)模具3D检测,确定模具磨损,指导模具修复等工作。

2、汽车动态分析—整车及各部件的关键点位移测试

汽车的安全性是公众关注的一大方面,在实际汽车检测中,整车和部件都会有许多严格的动态测试项目要求。主机厂与部件供应商对汽车的检测重点不一样,但都需要在各类行业规范下进行车辆检测,只是要求高低不同。有些主机厂或供应商试验没做完就上市的情况也不少,普通消费者一般用车也不会发现问题,但一旦出现情况,就是毁灭性的影响,因此出厂前,一定要进行严密的试验,才能保证车辆以及使用者的安全。动态测试中,整车碰撞测试和各部分的振动测试等对于汽车安全性的意义重大。

联恒光科的三维全场变形测量分析系统,在汽车动态测试中,可以:

(1)测量碰撞测试NCAP和IIHS中的车身关键点变形;

(2)进行发动机三维振动测试、模态分析;

(3)观察汽车车门关闭开启开启状态及变形;

(4)测试汽车座椅、杆件、橡胶配件等关键点受力变化。

3、汽车力学测试—材料、部件及整车结构测试中的应变测量

力学性能测量是汽车行业测试一种非常常见的测试,传统手段下通过黏贴应变片,获取所需的应变值。但随着新材料新技术的出现,材料的性能变化更复杂,传统的手段获取的只是单点单向的应变,且行程很小,又是接触式测试,明显已无法满足当前一些新的测试要求。如汽车行业使用的橡胶、高分子材料的力学性能研究中,有的变形量达200%以上,传统手段完全无法测量。

联恒光科的三维全场应变测量分析系统,可以通过非接触的手段,快速获取目标区域全场的三维应变,数据量更丰富,且可随时回溯观测过程,对于现代汽车测试来说,有着非常多的应用,如:

(1)汽车新材料力学性能测试,如复合金属材料、高分子材料等;

(2)汽车结构件动态应变测试,如车架动态应变测试;

(3)汽车零件疲劳测试,如高低周疲劳测试、拉-扭复合疲劳测试等;

(4)汽车工艺中的应变测量,如焊接过程及焊后力学性能研究;

(5)汽车部分区域的受力变形机理研究,如汽车碰撞中局部区域的全场变形情况。

案例1—汽车件表面质量检测

快速准确全面诊断汽车零配件、汽车冲压件、汽车锻铸件等表面质量。

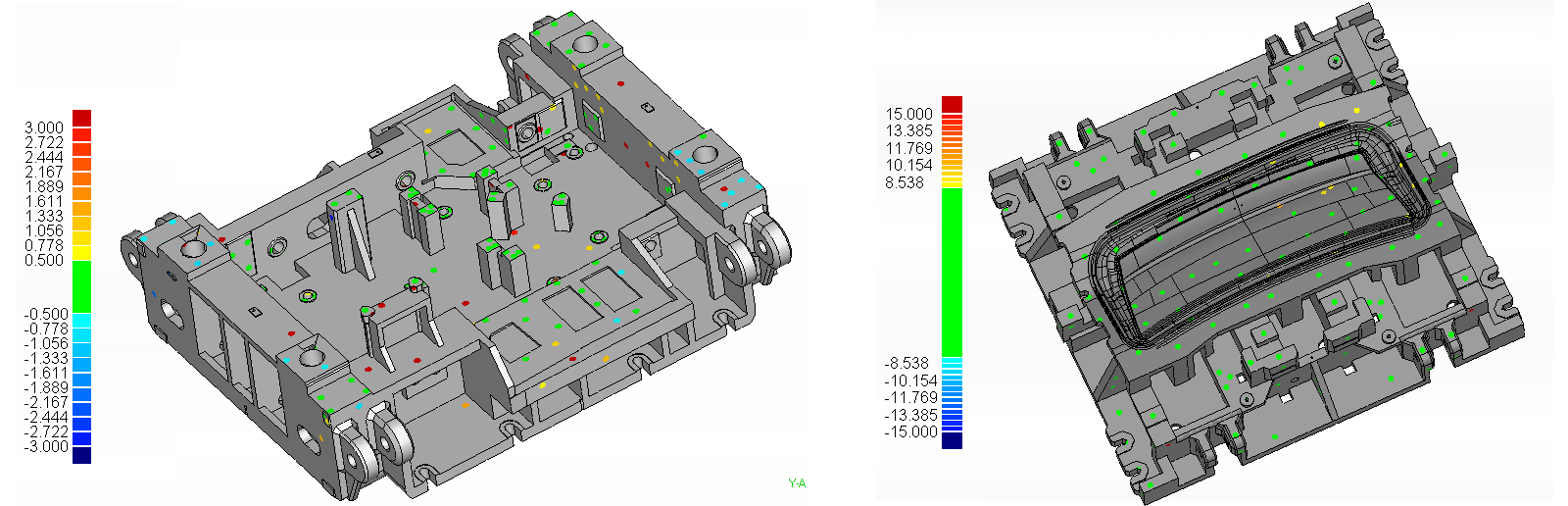

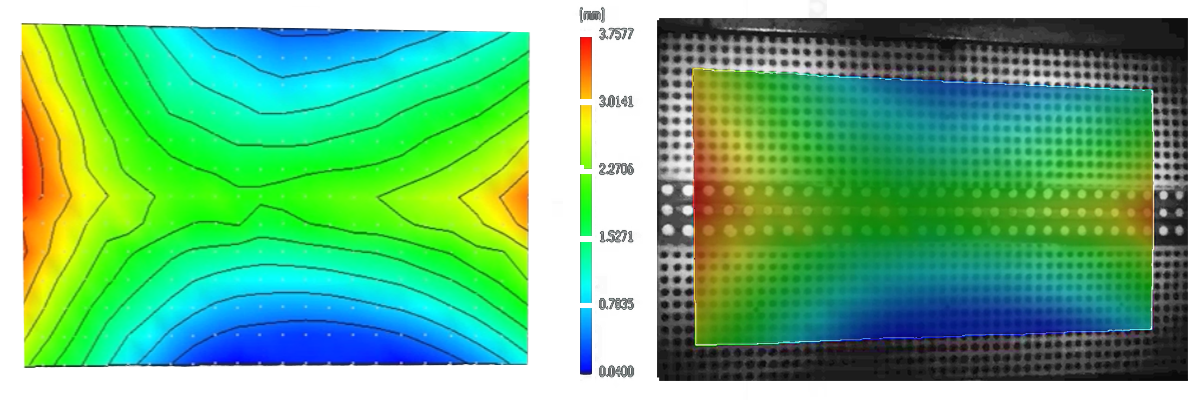

案例2—铸件模具质量检测

对铸件和模具的表面三维数据进行提取,随后将提取的三维数据在软件中和设计的模型文件进行比对,通过色谱图确定两者偏差是否在要求的范围内,还可以指明不合格区域及不合格原因。

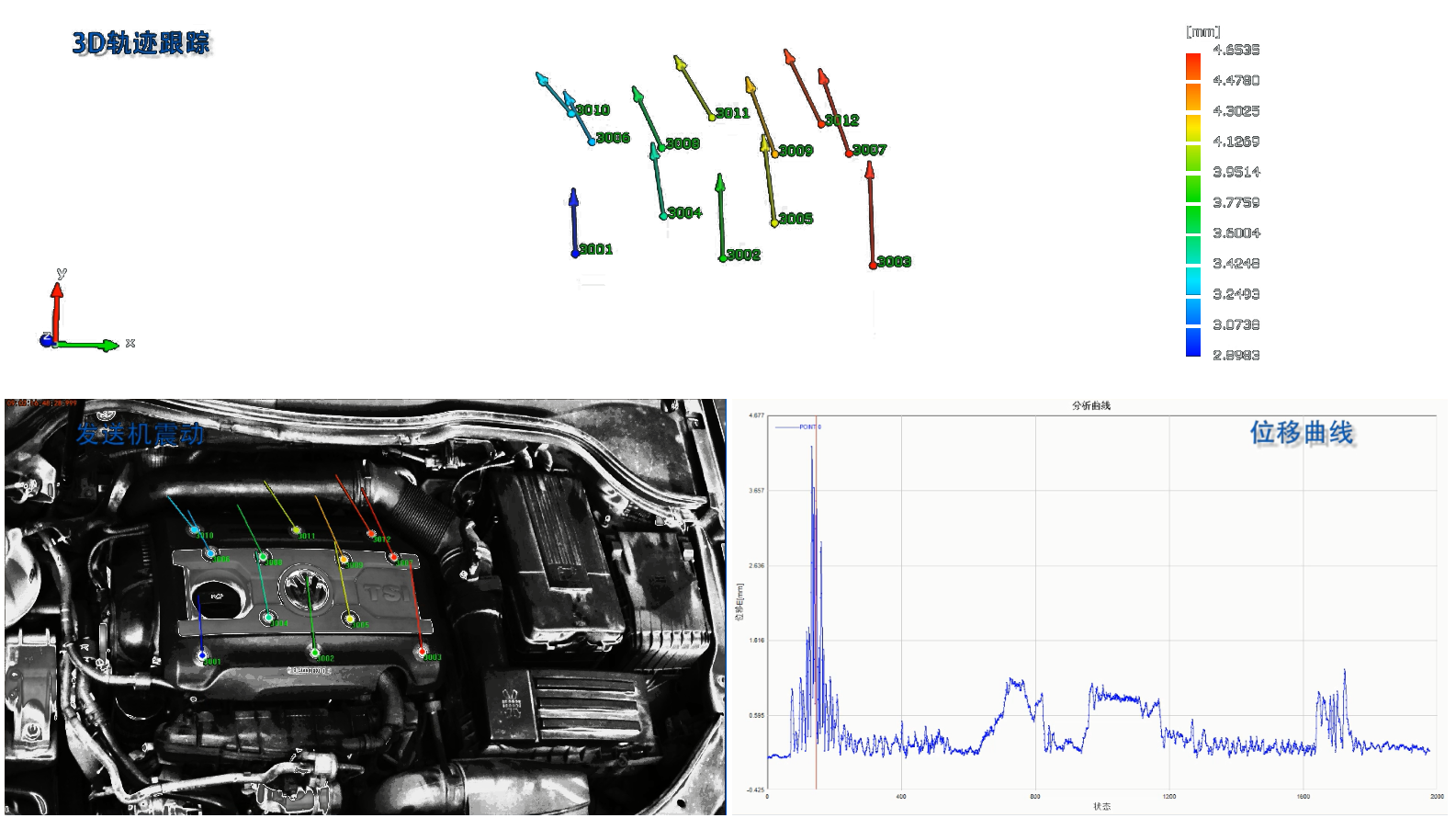

使用该系统对发动机进行振动测试,可以掌握发动机各种振动状态,为发动机机体、零部件和整车的减震研究、发动机隔振器的设计及改进提供了参考数据。

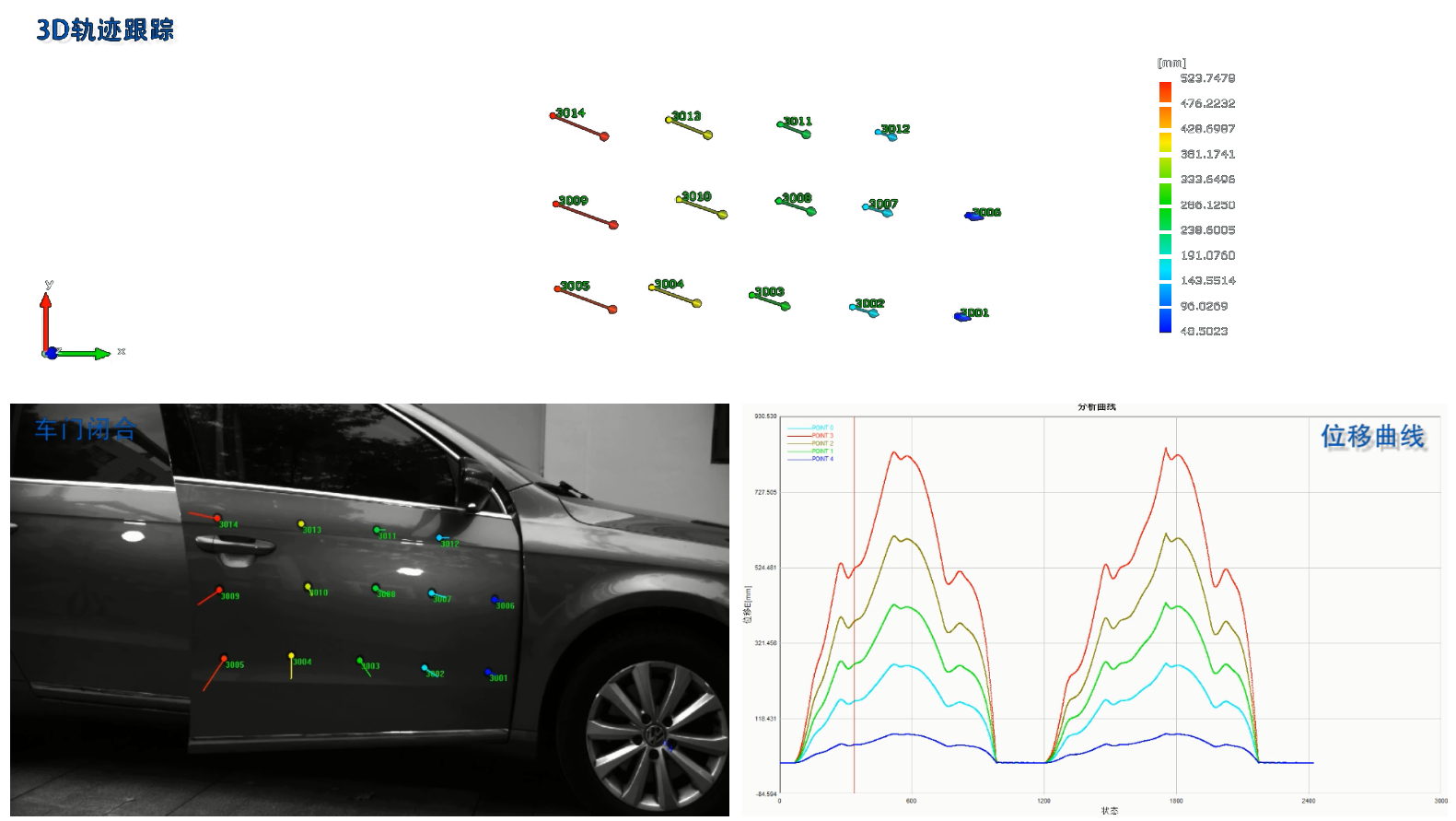

汽车车门开闭实验,有以下几个方面的作用:首先是验证减震材料的性能;其次车门开启和闭合的过程会对车身造成冲击,可以检验车身与车门之间的振动幅度,进行车门开闭时的动力学分析。由于车门的开启和闭合速度较快,因此需要使用高速相机进行实验。如下图所示,车身上的标志点作为参考点,进行刚性校正。

对轮胎钢圈的受压情况进行检测,研究路面、材料和钢圈厚度三者对于钢圈变形的影响。除了模拟不同路面,实验还通过更换不同的轮胎,测试不同材料和相同材料不同厚度的钢圈的受压变形的情况。在轮胎受压的时候,钢圈变形,而承载钢圈的轴是默认绝对没有变形的,所以我们将测量头固定在和轴相对不动的冲压臂上,在冲压臂靠近钢圈被检测的部位做了一个刚性部件,使得在冲压过程中,保证刚性部件、冲压臂和侧头是相对不动的。

随着汽车技术的发展,未来汽车材料除金属材料、非金属材料外,复合材料和纳米材料也将获得广泛应用。各种新型材料的使用,对于汽车产业材料测试要求也不断提高。联恒光科的LVE视频引伸计和三维全场应变测量分析系统,可以通过非接触的手段获取材料拉压弯等实验中的应变、位移等数据,相比传统引伸计、应变片,优势明显。

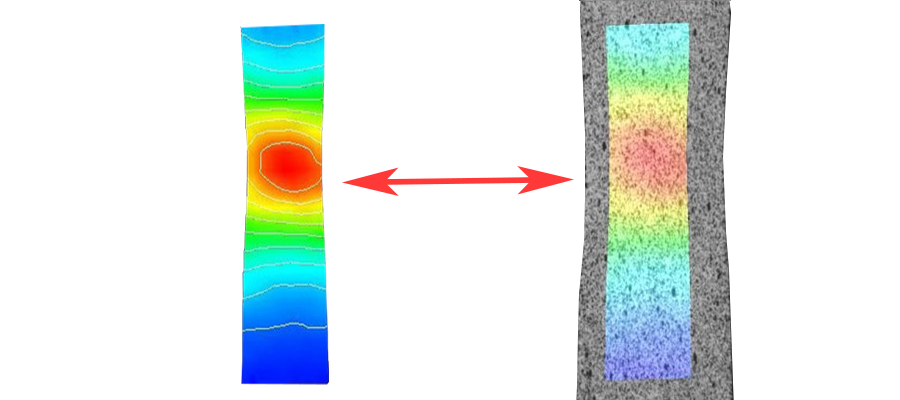

激光焊接是汽车生产的重要工艺,主要用于车身框架结构的焊接,例如顶盖与侧围的焊接。激光焊接运用于汽车,可以降低车身重量从而达到省油目的;提高车身的装配精度,使车身刚度提升30%,从而提高了车身安全性;降低汽车车身制造过程中的冲压和装配成本,减少车身零件的数目,提高车身一体化程度。运用联恒光科的三维光学测量系统,可以研究不同焊点、不同的焊接方式、不同焊接材料下的全场应变及变形情况,还可以在焊接完成后,用于检测焊接件的力学性能,从而为焊接工艺优化提供数据支撑。

![]()